浙江省食品药品检验所迁建项目工程

塔

吊

安

拆

专

项

施

工

方

案

浙江国泰建设集团有限公司

二0一0年八月

塔吊安拆专项施工方案

一、工程概况

浙江省食品药品检验所迁建工程工程;工程建设地点:江南大道以北,建业路以西,平安路以南,规划支路以东;属于框架结构;地上13层;地下1层;建筑高度:主楼66.75米,裙楼(辅楼)13.75米;标准层层高:4.7m ;总建筑面积:22728平方米(建筑基底面积2221㎡,地上20039㎡,地下2689㎡);总工期:720天。

本工程由浙江省食品药品检验所投资建设,中船第九设计研究院工程有限公司设计,浙江省工程物探勘察院地质勘察,浙江省省直建设工程监理有限公司监理,浙江国泰建设集团有限公司组织施工;由王瑞松担任项目经理,封利刚担任技术负责人。

根据上述数据,拟定本工程使用一台QTZ60塔吊,塔吊辐射半径均为50米,搭设高度均为75米,具体平面布置详见塔吊平面布置图。为了使塔吊能顺利施工,特制定本施工方案。

二、施工准备

根据该塔吊的技术参数进行基础计算,根据计算结果,并画出其基础图,并把该图送到上级管理部门进行审核,根据审核结果进行基础施工,该塔吊计划于2010年10月进场。

三、基础计算,并附图

本计算书主要依据施工图纸及以下规范及参考文献编制:《塔式起重机设计规范》(GB/T13752-1992)、《地基基础设计规范》(GB50007-2002)、《建筑结构荷载规范》(GB50009-2001)、《建筑安全检查标准》(JGJ59-99)、《混凝土结构设计规范》(GB50010-2002)、《建筑桩基技术规范》(JGJ94-2008)等编制。

1、塔吊的基本参数信息

塔吊型号:QTK60, 塔吊起升高度H:73.000m,

塔身宽度B:1.6m, 基础埋深D:0.500m,

自重F1:225.4kN, 基础承台厚度Hc:1.300m,

最大起重荷载F2:60kN, 基础承台宽度Bc:4.000m,

桩钢筋级别:HPB235, 桩直径或者方桩边长:0.600m,

桩间距a:2m, 承台箍筋间距S:200.000mm,

承台混凝土的保护层厚度:50mm, 承台混凝土强度等级:C25;

额定起重力矩是:600kN·m, 基础所受的水平力:30kN,

标准节长度:2.5m,

主弦杆材料:角钢/方钢, 宽度/直径c:120mm,

所处城市:浙江杭州市, 基本风压ω0:0.45kN/m2,

地面粗糙度类别为:D类密集建筑群,房屋较高,风荷载高度变化系数μz:1.11 。

2、塔吊基础承台顶面的竖向力和弯矩计算

塔吊自重(包括压重)F1=225.40kN;

塔吊最大起重荷载F2=60.00kN;

作用于桩基承台顶面的竖向力Fk=F1+F2=285.40kN;

1)、塔吊风荷载计算

依据《建筑结构荷载规范》(GB50009-2001)中风荷载体型系数:

地处浙江杭州市,基本风压为ω0=0.45kN/m2;

查表得:荷载高度变化系数μz=1.11;

挡风系数计算:

φ=[3B+2b+(4B2+b2)1/2]c/(Bb)=[(3×1.6+2×2.5+(4×1.62+2.52)0.5)×0.12]/(1.6×2.5)=0.416;

因为是角钢/方钢,体型系数μs=2.153;

高度z处的风振系数取:βz=1.0;

所以风荷载设计值为:

ω=0.7×βz×μs×μz×ω0=0.7×1.00×2.153×1.11×0.45=0.753kN/m2;

2)、塔吊弯矩计算

风荷载对塔吊基础产生的弯矩计算:

Mω=ω×φ×B×H×H×0.5=0.753×0.416×1.6×73×73×0.5=1334.22kN·m;

Mkmax=Me+Mω+P×hc=600+1334.22+30×1.3=1973.22kN·m;

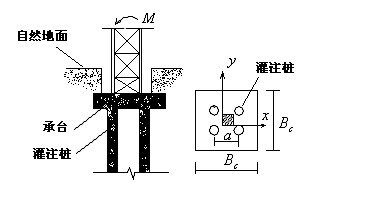

3、承台弯矩及单桩桩顶竖向力的计算

1). 桩顶竖向力的计算

依据《建筑桩技术规范》(JGJ94-2008)的第5.1.1条,在实际情况中x、y轴是随机变化的,所以取最不利情况计算。

Nik=(Fk+Gk)/n±Mykxi/∑xj2±Mxkyi/∑yj2;

其中 n──单桩个数,n=4;

Fk──作用于桩基承台顶面的竖向力标准值,Fk=285.40kN;

Gk──桩基承台的自重标准值:Gk=25×Bc×Bc×Hc=25×4.00×4.00×1.30=520.00kN;

Mxk,Myk──承台底面的弯矩标准值,取1973.22kN·m;

xi,yi──单桩相对承台中心轴的XY方向距离a/20.5=1.41m;

Nik──单桩桩顶竖向力标准值;

经计算得到单桩桩顶竖向力标准值

最大压力:Nkmax=(285.40+520.00)/4+1973.22×1.41/(2×1.412)=898.99kN。

最小压力:Nkmin=(285.40+520.00)/4-1973.22×1.41/(2×1.412)=-496.29kN。

需要验算桩的抗拔!

2). 承台弯矩的计算

依据《建筑桩技术规范》(JGJ94-2008)的第5.9.2条。

Mx = ∑Niyi

My = ∑Nixi

其中 Mx,My──计算截面处XY方向的弯矩设计值;

xi,yi──单桩相对承台中心轴的XY方向距离取a/2-B/2=0.20m;

Ni1──扣除承台自重的单桩桩顶竖向力设计值,Ni1=1.2×(Nkmax-Gk/4)=922.79kN;

经过计算得到弯矩设计值:Mx=My=2×922.79×0.20=369.11kN·m。

4、承台截面主筋的计算

依据《混凝土结构设计规范》(GB50010-2002)第7.2条受弯构件承载力计算。

αs = M/(α1fcbh02)

ζ = 1-(1-2αs)1/2

γs = 1-ζ/2

As = M/(γsh0fy)

式中,αl──系数,当混凝土强度不超过C50时,α1取为1.0,当混凝土强度等级为C80时,α1取为0.94,期间按线性内插法得1.00;

fc──混凝土抗压强度设计值查表得11.90N/mm2;

ho──承台的计算高度:Hc-50.00=1250.00mm;

fy──钢筋受拉强度设计值,fy=210.00N/mm2;

经过计算得:αs=369.11×106/(1.00×11.90×4000.00×1250.002)=0.005;

ξ =1-(1-2×0.005)0.5=0.005;

γs =1-0.005/2=0.998;

Asx =Asy =369.11×106/(0.998×1250.00×210.00)=1409.66mm2。

由于最小配筋率为0.15%,所以构造最小配筋面积为:

4000.00×1300.00×0.15%=7800.00mm2。

建议配筋值:HPB235钢筋,18@125。承台底面单向根数31根。实际配筋值7889.5mm2。

5、承台截面抗剪切计算

依据《建筑桩技术规范》(JGJ94-2008)的第5.9.9条,承台斜截面受剪承载力满足下面公式:

V≤βhsαftb0h0

其中,b0──承台计算截面处的计算宽度,b0=4000mm;

λ──计算截面的剪跨比,λ=a/h0,此处,a=-0.04m;当 λ<0.25时,取λ=0.25;当 λ>3时,取λ=3,得λ=0.25;

βhs──受剪切承载力截面高度影响系数,当h0<800mm时,取h0=800mm,h0>2000mm时,取h0=2000mm,其间按内插法取值,βhs=(800/1250)1/4=0.894;

α──承台剪切系数,α=1.75/(0.25+1)=1.4;

0.894×1.4×1.27×4000×1250=7951.458kN≥1.2×898.989=1078.786kN;

经过计算承台已满足抗剪要求,只需构造配箍筋!

6、桩竖向极限承载力验算

桩承载力计算依据《建筑桩技术规范》(JGJ94-2008)的第5.2.1条:

桩的轴向压力设计值中最大值Nk=898.989kN;

单桩竖向极限承载力标准值公式:

Quk=u∑qsikli+qpkAp

u──桩身的周长,u=1.885m;

Ap──桩端面积,Ap=0.283m2;

各土层厚度及阻力标准值如下表:

序号 土厚度(m) 土侧阻力标准值(kPa) 土端阻力标准值(kPa) 抗拔系数 土名称

1 6.20 33.00 400.00 0.80 粘质粉土

2 10.70 33.00 575.00 0.70 粘质粉土

3 10.70 33.00 575.00 0.70 粘质粉土

由于桩的入土深度为25.00m,所以桩端是在第3层土层。

单桩竖向承载力验算: Quk=1.885×825+575×0.283=1717.666kN;

单桩竖向承载力特征值:R=Ra=Quk/2=1717.666/2=858.833kN;

Nk=898.989kN≤1.2R=1.2×858.833=1030.599kN;

桩基竖向承载力满足要求!

7、桩基础抗拔验算

桩承载力计算依据《建筑桩技术规范》(JGJ94-2008)的第5.4.5条。

群桩呈非整体破坏时,桩基的抗拔极限承载力标准值:

Tuk=Σλiqsikuili

其中:Tuk──桩基抗拔极限承载力标准值;

ui──破坏表面周长,取ui=πd=3.142 ×0.6=1.885m;

qsik ──桩侧表面第i层土的抗压极限侧阻力标准值;

λi ──抗拔系数,砂土取0.50~0.70,粘性土、粉土取0.70~0.80,桩长l与桩径d之比小于20时,λ取小值;

li──第i层土层的厚度。

经过计算得到:Tuk=Σλiqsikuili=1127.13kN;

群桩呈整体破坏时,桩基的抗拔极限承载力标准值:

Tgk=(ulΣλiqsikli)/4= 1554.70kN

ul ──桩群外围周长,ul = 4×(2+0.6)=10.40m;

桩基抗拔承载力公式:

Nk≤ Tgk/2+Ggp

Nk≤ Tuk/2+Gp

其中 Nk - 桩基上拔力设计值,Nk=496.29kN;

Ggp - 群桩基础所包围体积的桩土总自重设计值除以总桩数,Ggp =845.00kN;

Gp - 基桩自重设计值,Gp =176.71kN;

Tgk/2+Ggp=1554.696/2+845=1622.348kN > 496.289kN;

Tuk/2+Gp=1127.128/2+176.715=740.279kN > 496.289kN;

桩抗拔满足要求。

8、桩配筋计算

1)、桩构造配筋计算

As=πd2/4×0.65%=3.14×6002/4×0.65%=1838mm2;

2)、桩抗压钢筋计算

经过计算得到桩顶竖向极限承载力验算满足要求,只需构造配筋!

3)、桩受拉钢筋计算

依据《混凝土结构设计规范》(GB50010-2002)第7.4条正截面受拉承载力计算。

N ≤ fyAs

式中:N──轴向拉力设计值,N=496288.62N;

fy──钢筋强度抗压强度设计值,fy=210.00N/mm2;

As──纵向普通钢筋的全部截面积。

As=N/fy=496288.62/210.00=2363.28mm2

建议配筋值:HPB235钢筋,1216。实际配筋值2413.2 mm2。

依据《建筑桩基设计规范》(JGJ94-2008),

箍筋采用螺旋式,直径不应小于6mm,间距宜为200~300mm;受水平荷载较大的桩基、承受水平地震作用的桩基以及考虑主筋作用计算桩身受压承载力时,桩顶以下5d范围内箍筋应加密;间距不应大于100mm;当桩身位于液化土层范围内时箍筋应加密;当考虑箍筋受力作用时,箍筋配置应符合现行国家标准《混凝土结构设计规范》GB50010的有关规定;当钢筋笼长度超过4m时,应每隔2m设一道直径不小于12mm的焊接加劲箍筋。

四.塔吊安装及拆除方案:

1、安装前的准备工作:

在混凝土浇捣前预埋塔吊标准底座,供塔身直接可安装在标准底座上,预埋标准底座的深度和构造满足塔式起重机六说明书上的锚固要求。整体式混凝土基础上下双向配筋,按偏心受压设计。

2、安装要求:

a、金属结构部分无疲劳损伤,焊缝无漏焊,开裂和脱焊。

b、各部连接螺栓必须紧固并有防松零件。

c、安全保护装置齐全、有效(五限位、四保险)。

d、各制动器调整合理,各传动部分无异声音、润滑良好,无摩擦接触的现象。

e、各系统的钢丝绳缠绕正确,所有钢丝绳头部牢固可靠,并经验合格。钢索无断丝、起毛和老化现象,钢丝绳润滑良好,无污泥锈蚀,滑轮组件无裂缝损伤。吊钩无变形,损伤和磨耗超过标准现象。塔式起重机的接触要可靠和良好。

f、油漆无起壳脱皮,配重必须按规定堆放,塔式起重机布置位置要合理,要确保边坡的稳定。

五、安装顺序:

其它装顺序分为13个步骤:

(1)平整场地、加固路基、用水平仪测定其标高,如水平误差超过6mm时,必须重新进行调节器整纠正。

(2)在塔式起重机中心位置垫付枕木或千斤顶及基础上(台车架),用水平仪观测底架上法兰平面四点是否保持水平,当适络支脚高低不平时,可调换基础上的垫付片,然后四条腿与钢筋砼基础之间用螺栓紧固。

(3)安装活络压铁,可四块一起吊装,压铁数量在塔式说明书起重机中确定。

(4)压铁安装后,用水平仪检查底架上部总平面上是否保持点水平,去有局部沉陷,再调节基础上的垫片厚度。

(5)安装下部塔架组件并在地面上拼装好。电梯箱也可以预先放在电梯节内。

(6)安装施转达部分。

(7)将司机室、电气室、安装于旋转部分上面,并在四周用法兰螺栓紧固。

(8)安装塔头,用兰螺栓紧固在电器定上,并可把塔头与起重平衡臂连接的平衡钢索预安装在塔头上。

(9)拼接好各节起重架段,起重小车及小车牵引机构均匀应预先安装在内。

(10)起吊平衡臂,平衡臂在地面拼接时应预先安装好起升机构和平衡重移动机构,靠塔身一端联接在司机定与电气定之间挑出的支座攀耳上,并用销轴紧固,臂尾吊一端横梁拉板连接,使平衡臂架地保持水平。

(11)安装起重臂架,把一端吊起,然后在臂架第三节下弦杆两边的耳板用平衡拉索钢丝绳与塔顶联接,保持起重臂架水平平稳,穿绕各机构的滑轮绳索。穿绕后要注意检查钢丝绳卸夹紧固情况。

(12)安装平衡箱,把规定的平衡铁放在平衡箱内。

(13)各机构电器线接通,检查各节点螺栓、铰接销轴联接情况及绳索夹紧装置,并空车运转达观察各机构工作环情况,如有松动和声响等不正常现象立即进行调节器整,然后塔架液压所向爬升工作。

关于整机拆卸顺序和方法与安装顺序方法扣送进行:

详尽的安装拆卸,按塔式起重说明书。

六、附墙

- 附墙装置安装前的准备工作:

- 根据最大附墙反力设计附着方案,主要内容应包括:①布设一道附墙;②附墙的间距31米;③附着杆为格构形式。

- 附着支座锚固点的位置应尽可能在建筑物立柱与框架交点处,同时又要尽量满足附着框设在塔身标准的节点处。

- 自行设计的附着其长度应可调,两端成铰链联接。

4、 附着锚固点的位置应先核对无误,方可安装附着装置。

- 附着装置安装注意事项

- 严守高空作业安全操作规程,佩戴安全帽,系好安全带,进入施工现场工作岗位精力集中,听从统一指挥。

- 附着支座与墙体要固定牢固,附着框与塔身结构要箍紧,并加防止松脱装置。

- 吊装附着杆时,两端应系好稳绳,注意绑扎吊点,保持附着杆接近水平联接轴销安装好后随即穿好安全锁销。

- 调整塔身垂直度控制在3‰以内,附着杆水平倾斜度应在10度以内。

- 拆卸塔吊时,附着装置应与标准节同步拆卸,严禁先拆卸附着装置后拆卸标准节的做法,防止塔机失稳。

七、塔式起重机的试验:

1、塔设好塔吊后进行塔吊的试验;

一般技术检验:

a、检查高度结构的情况,特别是柳钉和焊缝,应特别注意,固定螺栓部位,如有松动或螺栓滑牙等不正常情况,必须立即排除。

b 、检查各机构转动系统,包括各机构轴承是否合适。齿轮齿合是否良好及制动器是否灵敏。

c、检查钢丝绳及滑轮的磨损情况,固定是否可靠。

d、检查电气元件是否良好,各接触点的闭合程度接线是否正确可靠。

e、检查行走轮与轨钳是否可靠。

2、无负荷试验:

要技术检查之后,方可进行无负荷试验,其内容为:

a、吊钩全程上下各数次,先测定上升,高度下降的速度。然后试验高度限位装置的灵敏可靠行,并检查起升机构各部位运转是否正常。

b 、360度正反回转各数次,测定回转机构和回转支撑装置的运转是否正常。

c、松开夹轨钳。操纵行走机构控制器向前和向后各走20—30M,如此反复数次,并有意碰撞限位开关,试验起灵敏度。

d、操作变幅控制器。进行起落起重臂的试验。

e、综合动作试验。

然后进行静负荷试验,动负荷试验,详见说明书。

八、安全技术措施

1、塔吊的操作人员必须经过培训并持证上岗,非安装、维修人员未经许可有得上机操作。

2、夜间工作时,除塔吊本身备有照明外,施工现场备有充分的照明设备,当风速大于6级时停止操作。

3、塔吊必须具备良好的电气接地措施,应定机定人,专机专人负责制,非机组人员不得进入司机室和擅自操作,在处理电气事故时,必须有专职维修人员二人以上。

4、塔吊在顶升过程中须有专人指挥,专人照管电源,专人操作液压系统和专人紧固螺栓,非有关人员不得进入顶升现场,顶升应在白天进行,如遇特殊情况需在夜间作业时,必须有充足的照明高等。顶升前须放松电缆,使电缆放松长度略大于总的爬升高度,并做好电缆卷筒的紧固工作。在顶升过程中,如发生故障,须立即停车检查,未查明真相和将故障排除,不得进行爬升作业。每次顶升前后,须认真做好准备工作和收尾工作,特别是在顶升以后,各连接螺栓应按规定给予坚固,不得松动,爬升套架滚轮与塔身标准节的间隙应调整好,操作杆应回到中间位置,液压系统的电源应切断。

5、塔吊在操作过程,司机须在得到指挥信号后,方可进行操作,操作前

必须笛,操作时注意力集中,司机须严格按起重性能表中规定的幅度和起重进行操作,不得超载,不得斜拉或斜吊材料,不得在工作中进行维修或调整机械作业,塔吊作业完毕应把吊钩升起,把小车停在最大幅度处,并关闭电闸,锁上电门。

九、塔吊的维修保养

1、机械设备维修与保养

a、各机构的制动器应经常进行检查和调整,确保制动瓦和制动轮间隙在0。5~1mm之间,在摩擦面上,有得有污物,遇有污物须用汽油或稀释剂洗掉。

b、应经常检查减速箱,变速箱,外齿轮等部位的润滑以及液压油是否符合要求。

c、要经常检查各部位钢丝绳有无断丝和松股现象,如有超过规范规定,必须立即更换。

d、经常检查各部位的连接情况,如有松动,应及时拧紧。塔身连接螺栓应在塔身受压时检查松紧度。

e、经常检查各机构运转是否正常,有无噪音,如发现故障,必须及时排除。

f、安装、拆卸和调整运转机构时,要注意保证回转机构摆线针轮减速器的中心线与齿轮的中心线平行,磨合间隙要合适。

十、液压爬升系统的维修和保养:

1、所使用的液压油严格按照规定进行加油和更换,且要求清洗油箱内部。

2、溢流阀的压力调整后,不得随意更改,每次爬升之前,应检查其压力是否正常。

3、应经常检查各部管接头是否紧固,不准有漏油现象,且滤由器要经常检查有否堵塞,油泵油缸和控制阀,如发现渗漏应及时检修。

4、在冬季起动时,要反复开停数次,待发现渗漏应及时检修。

十一、金属结构的维修与保养

a、在使用期间,必须定期检修和保养,以防锈蚀。

b、经常检查结构连接螺栓、焊缝以及构件是否损坏,变形和松动等情况。

十二、电气系统的维护和保养:

1、经常检查所有的电缆、电线是否损伤,要及时的包扎和更换已损伤的部分。

2、遇到电动机过热现象及时停车,排除故障后方可继续运行,电机的轴承润滑要求良好。

3、各部分电刷其接触面要求保持清洁,调整电刷压力,使其接触面积不小于50%。

-

- 各控制箱、配电箱等经常保持清洁,及时清扫电器设备上的灰尘。

- 各安全装置的行程开关的触点开闭须可靠,触点孤坑应及时磨光。

- 每年摇测保护接地、电阻两次,保证不大于4欧姆。

附 图:

施工现场平面布置图