江西省水上搜救中心工程

大堂高支模支撑系统专项安全施工方案

一、工程概况

江西省水上搜救中心工程工程;属于框剪结构;地上26层;地下1层;建筑高度:105m;一层层高为4.8m,二至四层层高为4.2m,标准层层高:3.5m ;总建筑面积:24011.7平方米。

本高支模区域为B-1/5轴至B-1/8轴,B-A轴至B-C轴四层楼面板(标高+8.970m)处高支模板支撑体系,该区域宽度为24米,进深为6米,模板支撑高度为13.2米,支撑高支模的基础为地下室顶板,板厚为180㎜。该区域最大梁截面为400×600㎜,板厚100㎜。

二、编制依据

1、《建筑施工扣件式脚手架安全技术规范》(JGJ130-2001)2002年修订版;

2、《混凝土结构设计规范》(GB50010-2002);

3、《建筑结构荷载规范》(GB50009-2001);

4、《钢结构设计规范》(GB50017-2003);

5、《施工技术》2002(3);

6、《扣件式钢管模板高支撑架设计和使用安全》;

7、施工图纸;

8、施工组织设计。

三、高支模支撑系统设计方案及计算书

设计方案

(1)模板选用18㎜厚九夹板作为模板体系,柱、梁侧模各配一套模板。对各模板进行编号使用,从而达到专模专用,使混凝土表面光滑、尺寸精确,并减少模板消耗。

(2)采用Φ48扣件式钢管立杆,立杆板底间距900*900㎜,梁底间距为梁宽加300㎜×2,步距为1500㎜,离地250㎜设扫地杆,利用一层及二层已施工的混凝土柱作水平支撑固定满堂支模架,高支模架与三层内支模架相连,保证整个支撑体系的稳定性。支撑主梁的立杆必须设置剪刀撑。模板支架四边与中间每隔四排支架立杆应设置一道纵向剪刀撑,由底至顶连续设置。

(3)柱截面最大尺寸为900×900㎜,一、二层柱砼分两次浇捣,三层柱砼与梁、板分两次浇捣,且三层柱砼达到一定强度后再浇筑梁、板砼。

(4)本工程高支模架分三次进行搭设,即每层与内架同时搭设,四层砼浇注前最终验收时,由建设单位、监理单位及施工单位各派人进行验收,验收要求用测力扳手检查扣件的扭矩。

计算书

1、参数信息:

(1).模板支架参数

横向间距或排距(m):0.80;纵距(m):0.80;步距(m):1.50;

立杆上端伸出至模板支撑点长度(m):0.10;模板支架搭设高度(m):13.20;

采用的钢管(mm):Φ48×3.5 ;板底支撑连接方式:方木支撑;

立杆承重连接方式:单扣件,考虑扣件的保养情况,扣件抗滑承载力系数:0.80;

(2).荷载参数

模板与木板自重(kN/m2):0.350;混凝土与钢筋自重(kN/m3):25.000;

施工均布荷载标准值(kN/m2):2.500;

(3).材料参数

面板采用胶合面板,厚度为18mm;板底支撑采用方木;

面板弹性模量E(N/mm2):9500;面板抗弯强度设计值(N/mm2):13;

木方抗剪强度设计值(N/mm2):1.400;木方的间隔距离(mm):250.000;

木方弹性模量E(N/mm2):9500.000;木方抗弯强度设计值(N/mm2):13.000;

木方的截面宽度(mm):60.00;木方的截面高度(mm):80.00;

(4).楼板参数

钢筋级别:二级钢HRB 335(20MnSi);楼板混凝土强度等级:C30;

每层标准施工天数:8;每平米楼板截面的钢筋面积(mm2):654.500;

楼板的计算长度(m):4.50;施工平均温度(℃):25.000;

楼板的计算宽度(m):4.00;

楼板的计算厚度(mm):100.00;

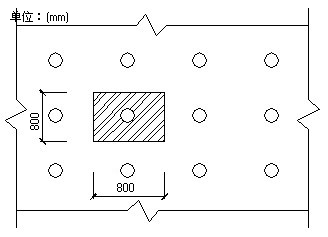

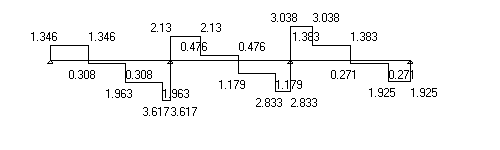

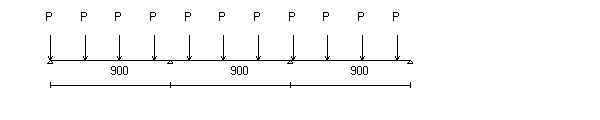

图2 楼板支撑架荷载计算单元

2、木方支撑钢管计算:

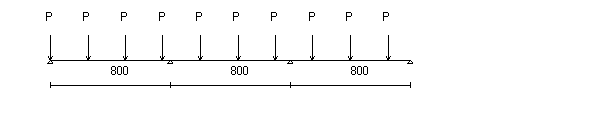

支撑钢管按照集中荷载作用下的三跨连续梁计算;

集中荷载P取纵向板底支撑传递力,P = 1.654 kN;

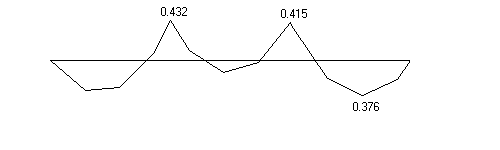

支撑钢管计算简图

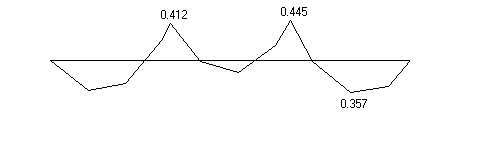

支撑钢管计算弯矩图(kN·m)

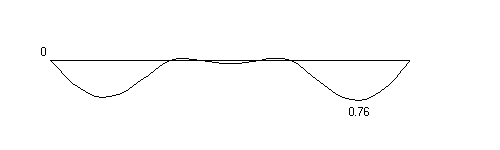

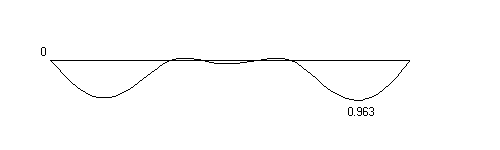

支撑钢管计算变形图(mm)

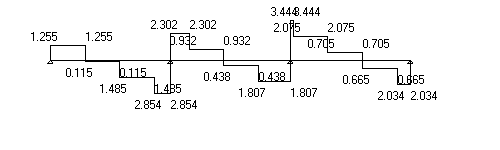

支撑钢管计算剪力图(kN)

最大弯矩 Mmax = 0.445 kN·m ;

最大变形 Vmax = 0.76 mm ;

最大支座力 Qmax = 5.871 kN ;

最大应力 σ= 444943.125/5080 = 87.587 N/mm2;

支撑钢管的抗压强度设计值 [f]=205 N/mm2;

支撑钢管的最大应力计算值 87.587 N/mm2 小于 支撑钢管的抗压强度设计值 205 N/mm2,满足要求!

支撑钢管的最大挠度为 0.76mm 小于 800/150与10 mm,满足要求!

3、扣件抗滑移的计算:

按规范表5.1.7,直角、旋转单扣件承载力取值为8.00kN,按照扣件抗滑承载力系数0.80,该工程实际的旋转单扣件承载力取值为6.40kN。

纵向或横向水平杆传给立杆的竖向作用力设计值 R= 5.871 kN;

R < 6.40 kN , 单扣件抗滑承载力的设计计算满足要求!

4、模板支架立杆荷载标准值(轴力):

作用于模板支架的荷载包括静荷载、活荷载和风荷载。

(1).静荷载标准值包括以下内容:

①脚手架的自重(kN):

NG1 = 0.138×13.2 = 1.827 kN;

钢管的自重计算参照《扣件式规范》附录A。

②模板的自重(kN):NG2 = 0.35×0.8×0.8 = 0.224 kN;

③钢筋混凝土楼板自重(kN):

NG3 = 25×0.10×0.8×0.8 = 1.92 kN;

经计算得到,静荷载标准值 NG = NG1+NG2+NG3 = 3.971 kN;

(2).活荷载为施工荷载标准值与振倒混凝土时产生的荷载。

经计算得到,活荷载标准值 NQ = (2.5+2 ) ×0.8×0.8 = 2.88 kN;

(3).不考虑风荷载时,立杆的轴向压力设计值计算

N = 1.2NG + 1.4NQ = 8.797 kN;

5、立杆的稳定性计算:

立杆的稳定性计算公式:

![]()

其中 N ---- 立杆的轴心压力设计值(kN) :N = 8.797 kN;

φ---- 轴心受压立杆的稳定系数,由长细比 lo/i 查表得到;

i ---- 计算立杆的截面回转半径(cm) :i = 1.58 cm;

A ---- 立杆净截面面积(cm2):A = 4.89 cm2;

W ---- 立杆净截面模量(抵抗矩)(cm3):W=5.08 cm3;

σ-------- 钢管立杆最大应力计算值 (N/mm2);

[f]---- 钢管立杆抗压强度设计值 :[f] =205 N/mm2;

L0---- 计算长度 (m);

如果完全参照《扣件式规范》,按下式计算

l0 = h+2a

k1---- 计算长度附加系数,取值为1.155;

u ---- 计算长度系数,参照《扣件式规范》表5.3.3;u = 1.7;

a ---- 立杆上端伸出顶层横杆中心线至模板支撑点的长度;a = 0.1 m;

上式的计算结果:立杆计算长度 L0 = h+2a = 1.5+0.1×2 = 1.7 m;

L0/i = 1700 / 15.8 = 108 ;

由长细比 Lo/i 的结果查表得到轴心受压立杆的稳定系数φ= 0.53 ;

钢管立杆的最大应力计算值 ;σ=8797.056/(0.53×489) = 33.943 N/mm2;

钢管立杆的最大应力计算值 σ= 33.943 N/mm2 小于 钢管立杆的抗压强度设计值 [f] = 205 N/mm2,满足要求!

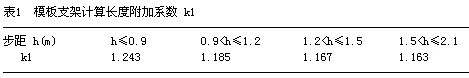

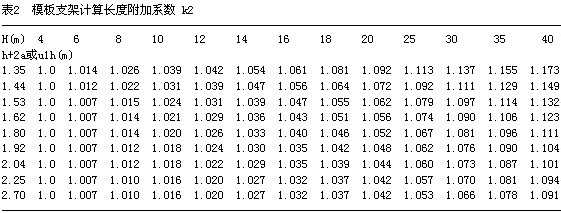

如果考虑到高支撑架的安全因素,适宜由下式计算

l0 = k1k2(h+2a)

k1 -- 计算长度附加系数按照表1取值1.243;

k2 -- 计算长度附加系数,h+2a = 1.7 按照表2取值1.032 ;

上式的计算结果:

立杆计算长度 Lo = k1k2(h+2a) = 1.243×1.032×(1.5+0.1×2) = 2.181 m;

Lo/i = 2180.719 / 15.8 = 138 ;

由长细比 Lo/i 的结果查表得到轴心受压立杆的稳定系数φ= 0.357 ;

钢管立杆的最大应力计算值 ;σ=8797.056/(0.357×489) = 50.392 N/mm2;

钢管立杆的最大应力计算值 σ= 50.392 N/mm2 小于 钢管立杆的抗压强度设计值 [f] = 205 N/mm2,满足要求!

以上表参照 杜荣军: 《扣件式钢管模板高支撑架设计和使用安全》。

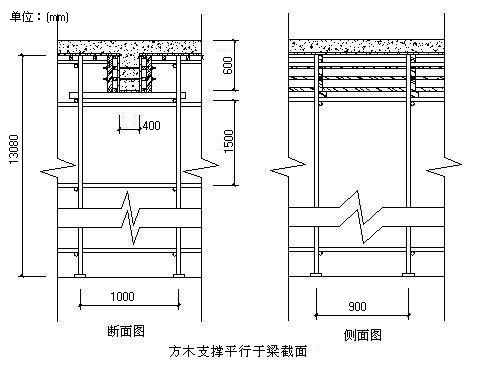

梁段:L1。

1、参数信息

(1).模板支撑及构造参数

梁截面宽度 B(m):0.40;梁截面高度 D(m):0.60;

混凝土板厚度(mm):100.00;立杆沿梁跨度方向间距La(m):0.90;

立杆上端伸出至模板支撑点长度a(m):0.10;

立杆步距h(m):1.50;板底承重立杆横向间距或排距Lb(m):0.90;

梁支撑架搭设高度H(m):13.08;梁两侧立杆间距(m):1.00;

承重架支撑形式:梁底支撑小楞平行梁截面方向;

梁底增加承重立杆根数:0;

采用的钢管类型为Φ48×3.5;

立杆承重连接方式:单扣件,考虑扣件质量及保养情况,取扣件抗滑承载力折减系数:0.80;

(2).荷载参数

模板自重(kN/m2):0.35;钢筋自重(kN/m3):1.50;

施工均布荷载标准值(kN/m2):2.5;新浇混凝土侧压力标准值(kN/m2):18.0;

倾倒混凝土侧压力(kN/m2):2.0;振捣混凝土荷载标准值(kN/m2):2.0;

(3).材料参数

木材品种:马尾松;木材弹性模量E(N/mm2):10000.0;

木材抗弯强度设计值fm(N/mm2):13.0;木材抗剪强度设计值fv(N/mm2):1.5;

面板类型:胶合面板;面板弹性模量E(N/mm2):9500.0;

面板抗弯强度设计值fm(N/mm2):13.0;

(4).梁底模板参数

梁底方木截面宽度b(mm):60.0;梁底方木截面高度h(mm):80.0;

梁底模板支撑的间距(mm):260.0;面板厚度(mm):18.0;

(5).梁侧模板参数

主楞间距(mm):500;次楞根数:3;

主楞竖向支撑点数量为:2;

支撑点竖向间距为:160mm;

穿梁螺栓水平间距(mm):500;

穿梁螺栓直径(mm):M12;

主楞龙骨材料:钢楞;截面类型为圆钢管48×3.5;

主楞合并根数:2;

次楞龙骨材料:木楞,宽度60mm,高度80mm;

次楞合并根数:2;

2、梁跨度方向钢管的计算

作用于支撑钢管的荷载包括梁与模板自重荷载,施工活荷载等,通过方木的集中荷载传递。

(1).梁两侧支撑钢管的强度计算:

支撑钢管按照集中荷载作用下的三跨连续梁计算;集中力P= 1.37 KN.

支撑钢管计算简图

支撑钢管计算弯矩图(kN·m)

支撑钢管计算变形图(mm)

支撑钢管计算剪力图(kN)

最大弯矩 Mmax = 0.432 kN·m ;

最大变形 Vmax = 0.963 mm ;

最大支座力 Rmax = 5.252 kN ;

最大应力 σ= 0.432×106 /(5.08×103 )=85.089 N/mm2;

支撑钢管的抗压强度设计值 [f]=205 N/mm2;

支撑钢管的最大应力计算值 85.089 N/mm2 小于 支撑钢管的抗压强度设计值 205 N/mm2,满足要求!

支撑钢管的最大挠度Vmax=0.963mm小于900/150与10 mm,满足要求!

3、扣件抗滑移的计算:

按规范表5.1.7,直角、旋转单扣件承载力取值为8.00kN,按照扣件抗滑承载力系数0.80,该工程实际的旋转单扣件承载力取值为6.40kN。

纵向或横向水平杆与立杆连接时,扣件的抗滑承载力按照下式计算(规范5.2.5):

R ≤ Rc

其中 Rc -- 扣件抗滑承载力设计值,取6.40 kN;

R -- 纵向或横向水平杆传给立杆的竖向作用力设计值;

计算中R取最大支座反力,根据前面计算结果得到 R=5.252 kN;

R < 6.40 kN , 单扣件抗滑承载力的设计计算满足要求!

4、立杆的稳定性计算:

立杆的稳定性计算公式

![]()

1.梁两侧立杆稳定性验算:

其中 N -- 立杆的轴心压力设计值,它包括:

纵向钢管的最大支座反力: N1 =5.252 kN ;

脚手架钢管的自重: N2 = 1.2×0.129×13.08=2.026 kN;

楼板的混凝土模板的自重: N3=1.2×(0.90/2+(1.00-0.40)/2)×0.90×0.35=0.283 kN;

楼板钢筋混凝土自重荷载:

N4=1.2×(0.90/2+(1.00-0.40)/2)×0.90×0.120×(1.50+24.00)=2.479 kN;

N =5.252+2.026+0.283+2.479=10.04 kN;

φ-- 轴心受压立杆的稳定系数,由长细比 lo/i 查表得到;

i -- 计算立杆的截面回转半径 (cm):i = 1.58;

A -- 立杆净截面面积 (cm2): A = 4.89;

W -- 立杆净截面抵抗矩(cm3):W = 5.08;

σ -- 钢管立杆轴心受压应力计算值 ( N/mm2);

[f] -- 钢管立杆抗压强度设计值:[f] =205 N/mm2;

lo -- 计算长度 (m);

参照《扣件式规范》不考虑高支撑架,按下式计算

lo = k1uh

k1 -- 计算长度附加系数,取值为:1.155 ;

u -- 计算长度系数,参照《扣件式规范》表5.3.3,u =1.7;

上式的计算结果:

立杆计算长度 Lo = k1uh = 1.155×1.7×1.5 = 2.945 m;

Lo/i = 2945.25 / 15.8 = 186 ;

由长细比 lo/i 的结果查表得到轴心受压立杆的稳定系数φ= 0.207 ;

钢管立杆受压应力计算值 ;σ=10040.052/(0.207×489) = 99.187 N/mm2;

钢管立杆稳定性计算 σ = 99.187 N/mm2 小于 钢管立杆抗压强度的设计值 [f] = 205 N/mm2,满足要求!

四、高支模支撑系统施工图

五、安全管理

1.明确支摸施工现场安全责任人,负责施工全过程的安全管理工作。在支摸搭设、拆除和混凝土浇筑前向作业人员进行安全技术交底。

2.支模施工应按经审批的施工方案进行,方案未经原审批部门同意,任何人不得修改变更。

3.支模分段或整体搭设安装完毕,经技术和安全负责人验收合格后方能进行钢筋安装。

4.支摸施工现场应搭设工作梯,作业人员不得从支撑系统爬上爬下。

5.支摸搭设、拆除和混凝土浇筑期间,无关人员不得进入支摸底下,并由安全员在现场监护。

6.混凝土浇筑时,派安全员专职观察模板及其支摸系统的变形情况,发现异常现象时应立即暂停施工,迅速疏散人员,待排除险情并经施工现场安全负责人检查同意后方可复工。

7.施工期间,要避免材料、机具与工具过于集中堆放。

8.支架搭设人员必须持证上岗,并戴安全帽、系安全带、穿防滑鞋。

9.恶劣天气时应停止模板支架的搭设与拆除。雨后上架作业应有防滑措施。

六、安全技术措施

1、进入施工现场的人员必须戴好安全冒,高空作用作业的人员必须佩带安全带,并且系牢。

2、经医生检查认为不适宜作高空作业人员,不得进行高空作用作业。

3、工作前应先检查使用的工具是否牢固,扳手等工具必须用绳子系挂再身上。钉子必须放再工具袋内,以免掉落伤人,工作时要思想集中,防止钉子扎脚和空中滑落。

4、高空复杂模板的安装与拆除,事先由切实的安全措施。

5、二人抬模板时,互相配合,协调工作 ,传递模板,工具应用运输工具系牢升降,不得乱抛,高空拆模时,应有人专人指挥,并在下面标出工作区,用绳子和红旗加以围拦,暂停人员过去。

6、支撑,牵杠等不得搭在门框和脚手架上,通道中间的斜撑杠杆应设在1.8m高以上,并且模板支撑不得和外脚手架连接。

7、不得在脚手架上堆放模板等材料。

8、支撑过程中,如遇中途停歇,应将支撑,搭头,柱头板等钉牢,拆模间歇,应将 已活动得模板,牵杠,支撑等运输走或妥善堆放,防止因踏空,扶空而坠落。

9、模板上有预留洞,应在安装后将洞口盖好,砼板上得预留洞,应将在模板拆除后立即将洞口盖好。

10、装拆模板时作业人员要站在安全地点进行操作,防止上下在一垂直面上工作,操作人员要主动避让吊装物,增强自我保护和相互保护得安全意识。

11、拆模时要注意安全,严格遵守本工程得操作规程,严禁违章操作,野蛮操作,不损坏半成品及拆除得模板,模板要及时清理,一次拆清,不得留下无撑模板,不准堆放再脚手架上,同时作好落手清工作,模板拆除后分类堆放整齐。

12、禁止使用2×4㎝木料作顶撑。

13、浇捣柱砼时,应设操作平台,不得站在模板和支撑上操作。

14、施工时,泵送砼超载,高度必须控制在300mm以内。