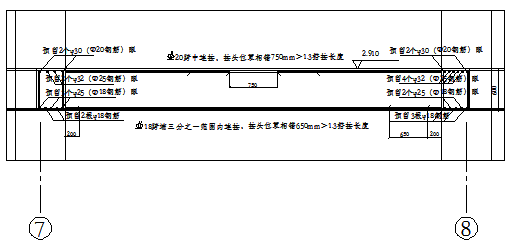

****馆—/轴2.910米处框架梁

植 筋 施 工 方 案

- 施工准备

- 1. 植筋位置确认:熟悉图纸,设计需要植筋的钢筋位置与孔径。

2. 与植筋胶厂家联系,咨询并确认植筋胶的各项技术参数,并确认其施工资质。

3. 劳动力及施工机具的配置要根据工期要求进行,以保证工期和质量要求为宗旨,并根据现场情况及时调整。

4. 施工用水、电、及材料机械到位。

5. 需要植筋的梁下搭设脚手架,并将梁底模板支设调平完毕。

二、施工部署

1. 施工组织:根据可施工作业面的大小合理组织施工人员及机具材料。

2. 施工顺序安排:—/—区域内的2L4(6)和2L10(6)的钢筋预留。待主体工程结束,对—/轴2.91米处的梁进行施工。

三、施工方法

1.放线:

在框架柱施工时,由技术人员放线预留植筋孔的位置,预留孔的位置标明后由现场负责人验线。预留位置见附图。

2.预留孔:

1)锚固深度计算:

粘结应力表(非开裂混凝土C30,无边距和间距影响)

| 钢筋直径 ds | [mm] | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 30 | 32 | 36 | 40 |

| 钻孔直径 d0 | [mm] | 10-12 | 12-14 | 16-18 | 18-20 | 20-22 | 22-25 | 25-28 | 28-30 | 30-32 | 35-37 | 38 | 38-40 | 42-44 | 48-50 |

| 粘结应力平均值 fb.m | [N/mm2] | 24.0 | 22.9 | 22.0 | 21.3 | 20.7 | 20.2 | 19.7 | 19.3 | 18.8 | 18.3 | 18.1 | 17.8 | 17.4 | 17.0 |

| 粘结应力标准值 fb.k | [N/mm2] | 13.4 | 12.7 | 12.2 | 11.8 | 11.5 | 11.2 | 11.0 | 10.7 | 10.4 | 10.2 | 10.0 | 9.9 | 9.7 | 9.4 |

| 粘结应力设计值 fb.d | [N/mm2] | 8.2 | 8.2 | 8.2 | 7.9 | 7.7 | 7.5 | 7.3 | 7.2 | 7.0 | 6.8 | 6.7 | 6.6 | 6.4 | 6.3 |

1) 粘结应力设计值已考虑分项系数1.5。

粘结应力设计值(适用于螺纹钢筋和螺杆)

| 混凝土强度 | 粘结应力设计值 fb.d1) [N] | |||||||||||||

| C20 | 7.2 | 7.2 | 7.2 | 7.0 | 6.8 | 6.6 | 6.5 | 6.3 | 6.2 | 6.0 | 5.9 | 5.8 | 5.7 | 5.6 |

| C25 | 7.7 | 7.7 | 7.7 | 7.5 | 7.3 | 7.1 | 6.9 | 6.8 | 6.6 | 6.4 | 6.3 | 6.3 | 6.1 | 6.0 |

| C30 | 8.2 | 8.2 | 8.2 | 7.9 | 7.7 | 7.5 | 7.3 | 7.2 | 7.0 | 6.8 | 6.7 | 6.6 | 6.4 | 6.3 |

| C40 | 8.9 | 8.9 | 8.9 | 8.6 | 8.4 | 8.1 | 8.0 | 7.8 | 7.6 | 7.4 | 7.3 | 7.2 | 7.0 | 6.9 |

| C50 | 9.5 | 9.5 | 9.5 | 9.2 | 8.9 | 8.7 | 8.5 | 8.3 | 8.1 | 7.9 | 78 | 7.7 | 7.5 | 7.3 |

| C60 | 10.0 | 10.0 | 10.0 | 9.7 | 9.4 | 9.2 | 9.0 | 8.8 | 8.6 | 8.4 | 8.2 | 8.1 | 7.9 | 7.7 |

| 钢筋直径 ds[mm] | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 30 | 32 | 36 | 40 |

植筋承载力设计值NRd按大等于钢筋屈服力设计值,即钢筋在砼外延断裂。

NRd = πds hef fb,d [N] (hef ≤ Lb)

hef= NRd/πds fb,d

25设计锚固深度为hef= NRd/πds fb,d=(400×π×252/4)÷(π×25×7.6)=328.95mm

20设计锚固深度为hef= NRd/πds fb,d=(400×π×202/4)÷(π×20×8.0)=250mm

18设计锚固深度为hef= NRd/πds fb,d=(400×π×182/4)÷(π×18×8.1)=222.22mm

fb,d ——为粘结应力设计值。

ds ——为钢筋直径。

fy,d ——为钢筋屈服强度设计值。

hef ——为钢筋植入深度。在开裂混凝土中,沿植筋有纵向裂缝的情况下,钢筋植入深度推荐值为1.4 hef

25实际锚固深度为:15d=15×25=375mm>328.95mm

20实际锚固深度为:15d=15×20=300mm>250mm

18实际锚固深度为:15d=15×18=270mm>222.22mm

预留孔严格按方案设计要求留设,采用PVC塑料管预埋,PVC塑料管预埋端用胶带封堵,防止混凝土进管,钢筋植入深度15d(d为钢筋直径)即可大大满足要求,故预埋管深度为15d+套筒长度,待混凝土终凝前,转动PVC塑料管使其松动,框架柱拆模后抽出PVC管。

3.清孔:

植筋前用冲击钻扩孔,扩孔后要用空压机将孔内浮尘吹尽,并用棉丝擦拭孔壁两次,最后用脱脂棉丝蘸专用洗涤剂擦拭两次,用干净棉丝将清洁过的孔洞严密封堵,以防有灰尘和异物落入。

4.钢筋清理:

1) 锚固用钢筋必须做好除锈清理,除锈长度大于锚固长度5㎝左右,锚固用钢筋的型号、规格要严格按图纸设计要求选用。

2) 用钢丝刷将除锈清理长度范围内的钢筋表面打打磨出光泽。

3) 将所有处理完的钢筋码放整齐,现场负责人检查清理工作,请监理验收。

5.锚固及连接:

1)钢筋锚固前,将梁的箍筋按设计要求穿好,并将直螺纹连接套筒连在钢筋的一端且拧到位,检查无误后即可进行钢筋锚固。

2)配胶

(1)、首先将甲、乙两组份胶分别搅拌均匀后,即将桶的上、下部分分别搅匀后调至粘稠状,并无块状或沉淀现象。

(2)、配胶应按一定的比例,分别称取甲、乙两份胶后,放置在同一容器(原胶桶)中搅拌。容器内严禁有水、油污等杂质。搅拌时尽量按同一方向,直至成粘稠状即可。

(3)、一次配胶量不得超过2kg,应尽量少配,随用随配,以免配胶硬化。

3)用胶枪将胶吸满,将注胶枪嘴插入孔内,缓慢将胶注入孔内,注胶量以钢筋插入后锚固胶将孔内填满,锚固胶从孔内溢出为准。根据植入深度在处理好的钢筋除锈端做明显标记,然后插向孔洞,一边插一边向同一方向缓慢旋转,直至到过孔洞底部为止,此时应有锚固胶从孔洞内溢出。

4)连接直螺纹套筒,将另一根钢筋拧到位,使连接套两端钢筋丝扣外露一致,钢筋两端面顶紧,防止漏拧。

6.钢筋绑扎:待锚固钢筋固化后按设计要求绑扎。

7.成品保护:

对埋植好的钢筋应做好保护工作,常温下24小时以内不得扰动,以防在锚固用胶固化时间内,钢筋被摇摆或碰撞。若低于15℃时,采取人工加温。

8.验收:

埋植工作完成后,现场负责人按部位请甲方、监理、设计及政府质检相关部门对植筋质量进行检查验收,按照1‰的抽检率随机对植筋进行拉拔试验,并做好拉拔试验记录,填写《分项工程报验单》。

四、质量保证措施

1) 严格按照有关规范的质量要求及本方案设计的要求进行施工。

2) 钻孔位置线放完后,报请有关单位验线。

3) 钻孔完成后,必须将孔清理干净,做到孔内清洁干燥,基本无粉尘,埋植用钢筋必须清理,打磨出光泽,清孔和钢筋清理完成后,报监理验收,做好隐检记录。

4) 锚固用胶需有产品合格证,各项技术指标应达到规范定的数值,锚固用胶必须严格按产品说明配制使用。

五、安全措施

1、锚固树脂胶应在环境温度以下避光、密闭保存,并远离火源。

2、操作人员应穿工作服,戴防护口罩和手套。

3、工作场所应配备各种必要的灭火器以备救火。