10kV油纸绝缘电缆户内型终端头制作工艺标准

- 1 范围

本工艺标准适用于一般工业与民用建筑电气安装工程10(6)kV电纸绝缘电缆户内终端头制作。

- 2 施工准备

2.1 设备及材料要求:

2.1.1 电缆终端头应用定型产品,各部衔接处均应封闭严密,附件齐全,并有出厂合格证(表2-2、2-3)。

NTB型电缆终端头 NTB型电缆终端头

主要材料表 主要材料表

表2-2 表2-3

| 序号 | 材料名称 | 备注 | 序号 | 材料名称 | 备注 | |

| 1 | 热线端子 | 与电缆线芯相配,采用DL或DT系列 | 1 | 接线端子 | 与电缆线芯相配采用DL或DT系统 | |

| 2 | 聚丙烯外壳 | 与电缆线芯截面及电压等级相配 | 2 | 塑料壳体 | 与电缆线芯截面及电压等级相配 | |

| 3 | 耐油橡胶管 | 与电缆线芯截面及电压等级相配 | 3 | 油浸黑玻璃漆带 | ||

| 4 | G20环氧冷浇铸剂 | 与相对应号数的聚丙烯外壳配合使用 | 4 | 黑玻璃漆带 | ||

| 5 | 环氧树脂涂料 | 此两种材料用作堵油层时,必须配合使用 | 5 | 相色聚氯乙烯带 | 红、黄、绿、黑四色 | |

| 6 | 无碱玻璃丝带 | 6 | 透明聚氯乙烯带 | |||

| 7 | 相色聚氯乙烯带 | 红、黄、绿、黑四色 | 7 | 聚氯乙烯软管 | 与电缆线芯截面相配 | |

| 8 | 透明聚氯乙烯带 | 8 | 沥青绝缘胶 | 详见附注5 | ||

| 9 | 黄蜡带 | 9 | 封铅 | 铅球65% 锡35% | ||

| 10 | 接地线 | 10 | 接地线 | |||

| 11 | 绑扎铜线 | L/φ2.1mm | ||||

| 11 | 封铅 | 铅65% 锡35% | 12 | 尼龙绳 |

2.1.2 电缆绝缘胶和环氧树脂胶应是定型产品,必须符合电压等级和设计要求,应有产品合格证,绝缘胶应有理化和电气性能的试验单。

2.1.3 固定电缆头的金属紧固件均应用热镀锌件,并配齐相应的螺母、垫圈和弹簧垫。

-

- 2.2 主要机具:

2.2.1 制作机具:喷灯、钢锯、油压接线钳、塑料布、铁壶、搪瓷盘、铝锅、铝壶、铝勺、漏勺、漏斗、剪刀、手套、钢卷尺、电炉子等。

2.2.2 安装机具:台钻、电焊机、电锤、扳手、钢卷尺等。

2.2.3 测试工具:摇表、钢板尺、温度计、试验仪器等。

2.3 作业条件:

2.3.1 电缆终端头的制作应选择晴朗的无风天气制作,其环境温度在+5℃以上,其空气相对温度宜为70%以上。

2.3.2 施工现场及其周围应清洁、干燥。

2.3.3 土建工程基本施工完,墙面、屋顶的浆活完毕,相关电气设备安装完毕,施工现场应符合安全、消防规定,易燃物要妥善保管。

2.3.4 施工现场应有220V电源和安全电源。

2.3.5 电缆终端头的制作,应由经过专门培训考核合格的施工人员承担。

3 操作工艺

-

- 3.1 工艺流程:

设备点件检查→摇测电缆绝缘和校验潮气→

剥去电缆的保护层和钢带→焊接地线→剥去铅皮→套入耐油胶管

→压接线鼻子→装配电缆终端头→固定电缆终端头→

灌注电缆绝缘胶→接地校核相位→试运行与验收

3.2 电缆终端头制作按以下制作程序进行。从开始剥切到制作完毕,必须连续进行,一次完成以免受潮。

3.3 设备点件检查:

3.3.1 开箱点件检查,应有施工单位、供货单位或建设单位共同进行检查,并做好记录。

3.3.1.1 电缆终端盒点件应根据设备技术资料或说明书进行,配件齐全,无损伤。

3.3.1.2 电缆端头盒的型号必须符合设计要求,各配件相吻合,见表2-4,表2-5。

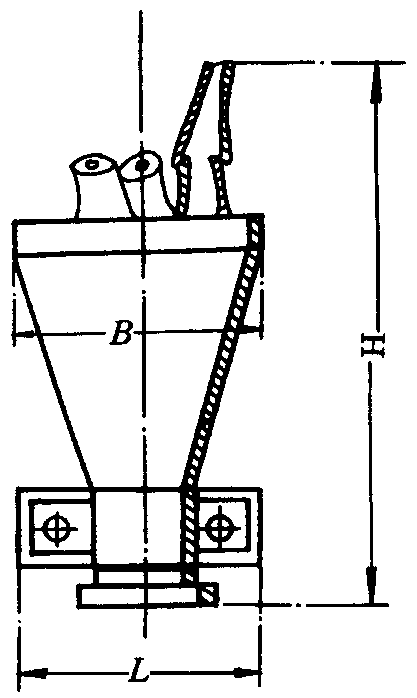

NTN系统尼龙电缆终端头

技术数据及外形尺寸 表2-4

| 型号 | 额定电压

(Kv) |

电缆芯数 | 电缆截面(mm2) | 尺寸( mm) | 重量

(kg) |

备注 | ||

| B | L | H | ||||||

| NTN-31 | 6 | 3 | 10~25 | 154 | 110 | 235 | 0.33 | |

| NTN-32 | 6

10 |

3 | 35~70

16~50 |

170 | 126 | 255 | 0.4 | |

| NTN-33 | 6

10 |

3 | 95~185

70~150 |

187 | 150 | 310 | 0.65 | |

| NTN-34 | 6

10 |

3 | 240

185~240 |

200 | 160 | 315 | 0.75 | |

注:上海武汉电缆附件厂出品。

NTH系统聚丙烯电缆终端头技术数据及外形尺寸 表2-5

| 型号 | 电缆

芯数 |

适用电缆截面(mm2) | 尺 寸

(mm) |

|||||||||

| 6kV | 10kV | φ1 | φ2 | φ3 | φ4 | φ5 | φ6 | H1 | H2 | H | ||

| NTH31

NTH32 NTH33 NTH34 |

3

3 3 3 |

10~25

35~70 95~185 240 |

16~50

70~150 185~240 |

26

33 44 52 |

22

29 40 48 |

18

25 36 |

35

45 55 65 |

69

89 110 120 |

17

25 35 38 |

37

35 33 33 |

33

33 33 33 |

148

167 190 210 |

注:每只外壳配一袋浇注剂和一袋涂料,但号数须相同。

3.4 摇测电缆绝缘和校验潮气:

3.4.1 将电缆封头打开,用2500V摇表摇测绝缘电阻,合格后进行校潮。

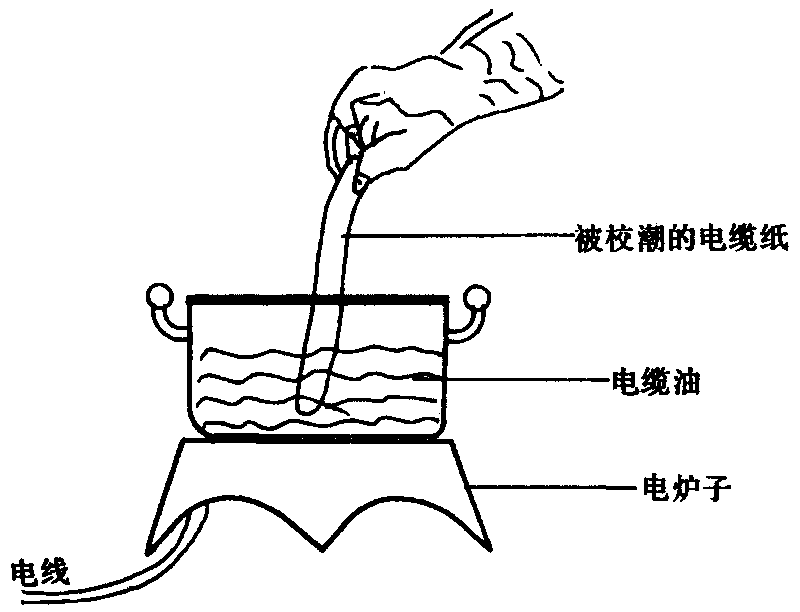

3.4.2 自电缆末端锯下100mm左右长的电缆,将统包和芯线纸绝缘各撕下几条,分别放入140~150℃的电缆油内(无电缆油可用变压器油加松香代替,以下同),如有潮气,油中将泛起气泡和发出嘶嘶的声音,电缆油提前加热,加热方式见图2-13。

图2-13

3.4.3 另一种校潮方法是火烧法:将绝缘纸撕下,用火点燃,如有潮气,绝缘纸表面会起气泡和发出嘶嘶的声音。

校潮要彻底,如发现电缆绝缘有潮气侵入时,应逐段切除、校潮,直至没有潮气为止。

3.5 剥去电缆的保护层:

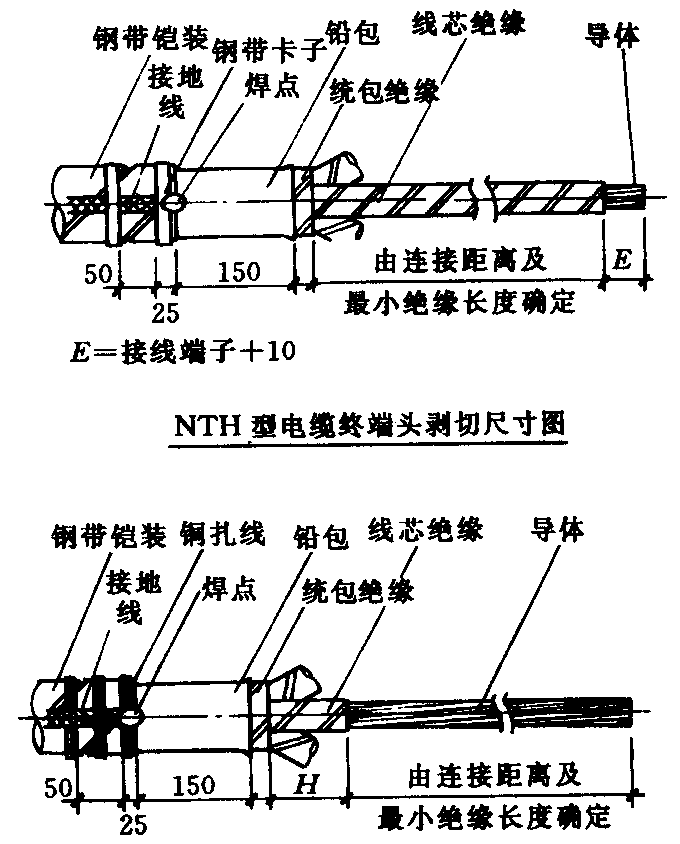

根据电缆终端头固定支架至连接设备之间的距离决定剥切尺寸和尾线的长短(见图2-14,尾线应能满足互换相位的要求)。

NTH型电缆终端头剥切尺寸图

NTH型电缆终端头剥切尺寸图

图2-14

注:H除对应于NTN-33、34壳体为125mm外,其它均为100mm。

3.5.1 按图尺寸,剥去护套(麻层或塑料层)。

3.5.2 从护套断口向端头100mm处用卡子或用φ2mm裸铜线固定地线及钢带(卡子用三分之二宽的钢带加工),在焊接地线处的钢带、卡子、裸铜线,事先打光,显光泽,以便焊接地线。然后剥去钢带。剥钢带时,先用钢锯锯一环形深痕,其深度不得超过钢带厚度的二分之一)切不可锯透以免损坏铅包),而后用螺丝刀将钢带尖端撬起,用克丝钳子夹紧把钢带撕掉。

3.6 焊地线:

3.6.1 将铅皮擦洗干净,将铜胶线或铜编织线(小于120 mm2

电缆用16 mm2线,大于15 mm2电缆用25 mm2线)在铅包和钢带上用φ2铜线绑3~5匝。

3.6.2 用喷灯封铅将地线在铅包和钢带上焊牢。要求焊在两层钢带上,表面光滑,不得叠焊。

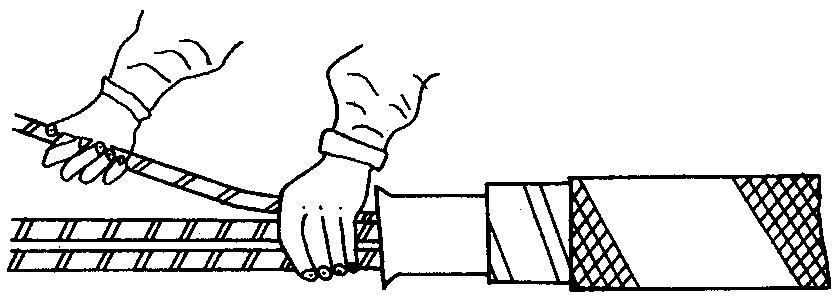

3.7 剥铅皮与胀铅:

3.7.1 用棉丝蘸汽油擦净铅包,将清洗干净的电缆头外壳套入电缆内。

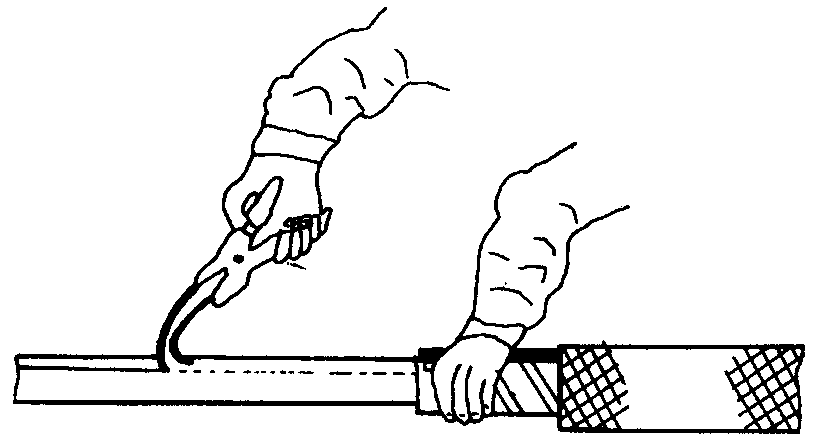

3.7.2 剥铅。在钢带断口处理取150mm铅包,其余的剥去。剥铅时应注意用电工刀刻一环形深痕,其深度不得超过铅包厚度的二分一(剥铅前先铺好橡皮布或塑料布),用电工刀从环形痕处往末端划两道平行深痕,其深度为该铅包厚度的二分之一,两线距离约10mm,然后从末端将铅条撕去,后去掉铅包(图2-15)。

图2-15

3.7.3 胀铅:胀铅时用胀铅器,顺统包纸的缠绕方向与胀铅口成30°~45°角,将铅包胀成45°角形成喇叭口,铅口要光滑、对称、无毛刺。(图2-16)

图2-16

3.7.4 剥除统包纸:首先剥去外层半导体纸,然后在胀铅口25mm处包缠5层黑漆隔带,并填平胀铅喇叭口最后一层包过胀铅喇叭口,从电缆末端用手撕掉统包纸,用电工刀切去填料(须注意下刀方向应使刀滑脱时不致损伤电缆绝缘)。

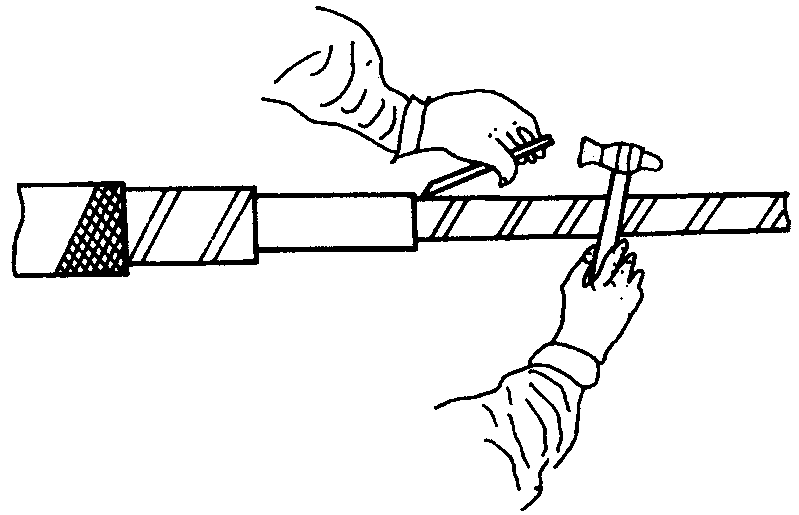

3.7.5 掰芯线,一只手用力握住芯线根部,另一只手轻轻地将芯线掰开,用力不得过猛,以免损伤芯线绝缘纸(图2-17)。

图2-17

3.8 包缠电缆绝缘和套入耐油胶管:

将各芯线上的相色纸用手撕掉,用手拆棉丝沾酒精擦掉各芯线上的电缆油,然后顺绝缘纸缠绕的方向以半重叠的方法包缠二层黑漆隔带。按电缆芯线的长度套入耐油胶管,直至三芯分开处,距三芯分开处50mm、每相同200mm段采用半重叠包缠六层黑漆隔带。

3.9 压接线鼻子:

3.9.1 剥除从电缆芯线末端量取接线端子孔的长度加10mm的绝缘纸,将线芯线和线鼻子用棉纱沾汽油擦净,压接线鼻子,把线鼻子打磨光滑干净,涂抹一层过氯乙烯漆,包缠塑料带,一直包缠到与芯线绝缘相平为止,每层塑料带之间均涂抹过氯乙烯漆。

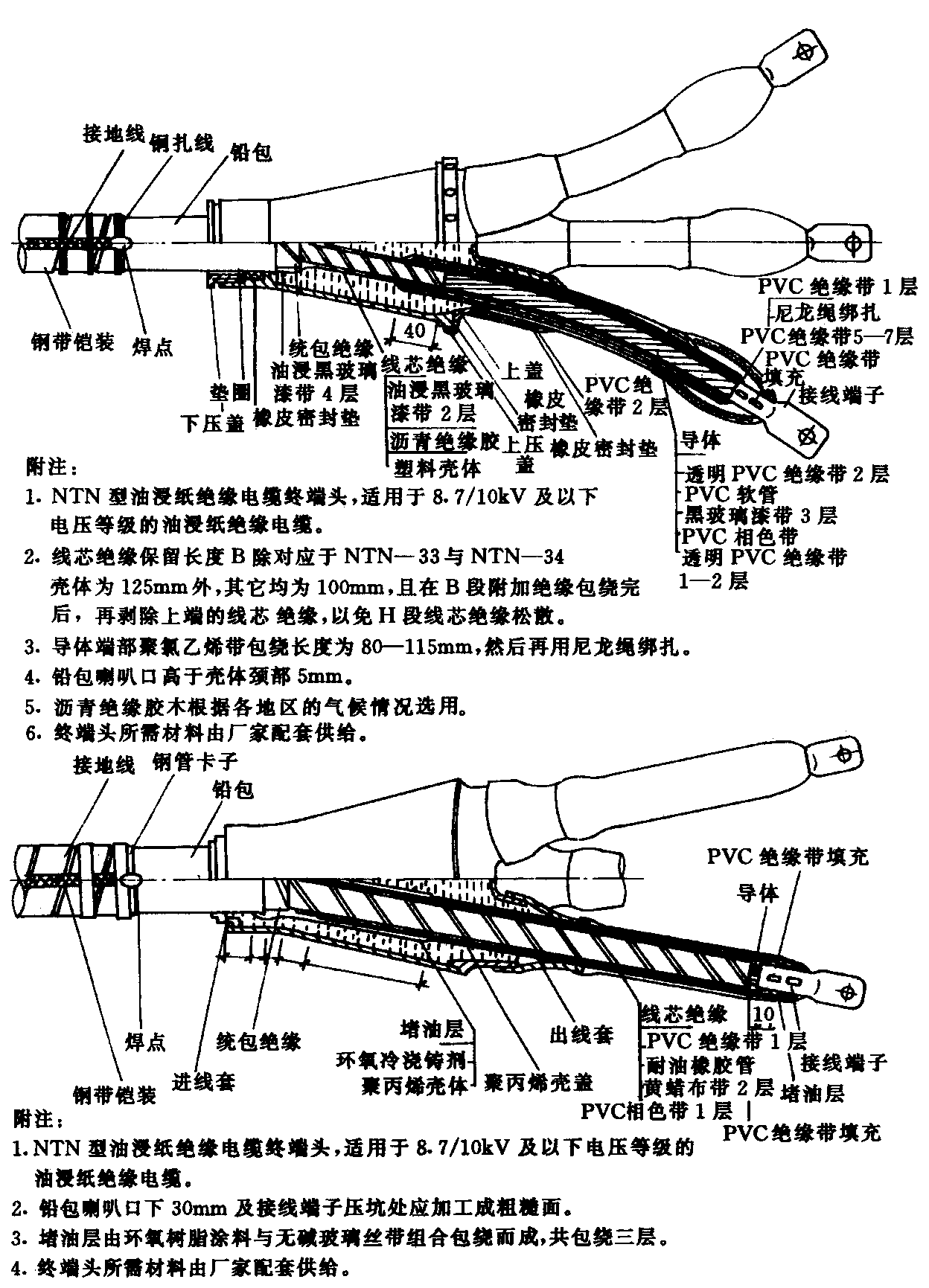

3.10 装配电缆终端头(图2-18):

附注:

- 1. NTN型油浸纸绝缘电缆终端头,适用于8.7/10kV及以下电压等级的油浸纸绝缘电缆。

- 2. 线芯绝缘保留长度B除对应于NTN—33与NTN—34壳体为125mm外,其它均为100mm,且在B段附加绝缘包绕完后,再剥除上台阶端的线芯绝缘,以免H段线芯绝缘松散。

- 3. 导体端部聚氯乙烯带包绕长度为80—115mm,然后再用尼龙绳绑扎。

4.铅包喇叭口高于壳体颈部5mm。

5.沥青绝缘胶木根据各地区的气候情况选用。

6.终端头所需材料由厂家配套供给。

附注:

- 1. NTN型油浸纸绝缘电缆终端头,适用于8.7/10kV及以下电压等级的油浸纸绝缘电缆。

- 2. 铅包喇叭口下30mm及接线端子压坑处应加工成粗糙面。

- 3. 堵油层由环氧树脂涂料与无碱玻璃丝逞组合包绕而成,共包绕三层。

- 4. 终端头所需材料由厂家配套供给

图2-18

3.10.1 把尼龙电缆头的下密封件拧紧,装好上盖,再套上橡皮手指套,手指套上下两端包缠二层塑料带(均须涂抹过氯乙烯漆),然后用尼龙小线绑扎牢固,绑扎长度不小于20mm(先绑扎二相,留下浇注绝缘胶方便的一相,注胶完后再绑扎)。

3.10.2 将耐油胶管内径抹上过氯乙烯漆,放回线鼻子上40mm,包缠二层塑料带,用尼龙小线扎紧,扎紧长度不小于20mm。

3.10.3 从橡皮手指套至线鼻子全长用黑漆隔带以半重叠方法包缠二层。

3.11固定电缆终端头。装好尼龙电缆头的抱箍,将电缆头固定牢、距封地线50mm处安装固定电缆的支架,电缆垂直段超过1500mm应有二个固定支架。

3.12 灌注电缆绝缘胶。将事先加热到170~180℃的电缆绝缘胶,从预留没包扎的一相橡皮手指口处倒入电缆头内,一次加满,冷却60℃后,再补浇一次,然后用同样的方法包缠好剩下一相的手指口。

3.13 指好地线,核对相位,并用黄、绿、红、塑料带包扎在芯线上,将电缆头清理干净。

3.14 试运行与验收:

3.14.1 电缆头制作完毕后,按要求由试验部门做耐压和测试试验。

3.14.2 验收:送电空载运行24h无异常现象,办理验收手续交建设单位使用。同时提交变更洽商、产品合格证、说明书、试验报告、和运行记录等技术资料。

4 质量标准

-

- 4.1 保证项目:

4.1.1 电缆终端头的耐压结果,泄漏电流和绝缘电阻必须符合施工规范规定。

4.1.2 电缆终端头封闭严密,填料灌注饱满,无气泡、渗油现象,芯线连接紧密。

检验方法:观察检查和检查试验记录。

4.2 基本项目:

电缆头外型美观、光滑、无砂眼,芯线弯曲处无折皱。

检验方法:观察检查。

5 成品保护

5.1 制作电缆头的过程中,对易损件要轻拿轻放,材料工具保持干净,以免影响制作质量。

5.2 灌注绝缘胶时,不许触动电缆头有关部件。

5.3 电缆头制作完毕后,立即安装固定,送电运行,暂不能送电或有其它作业时,对电缆头加要木箱给予保护,防止砸、碰。

6 应注意的质量问题

6.1 电缆绝缘纸不能损伤,特别是在三芯分开掰弯时,要特别小心,用力不能过猛。在包缠绝缘层时,更不许来回搬弄芯线。

6.2 在制作电缆头的全过程中,对材料工具,设备等均应保持清洁,无潮气,手上的潮气要擦干净。

6.3 封铅时速度要快,烘烤铅包时,火焰要均匀,以免损坏铅包和降低绝缘强度。

7 应具备的质量记录

-

- 7.1 产品合格证。

7.2 设备材料检验记录。

7.3 电缆试验报告单。

7.4 电缆膏理化及电气性能试验报告单。

7.5 自互检记录。

7.6 设计变更洽商记录。

===========================================================================================================

说 明

景观园林、建筑、规划、室内装修、建筑结构、暖通空调、给排水、电气设计、施工组织设计